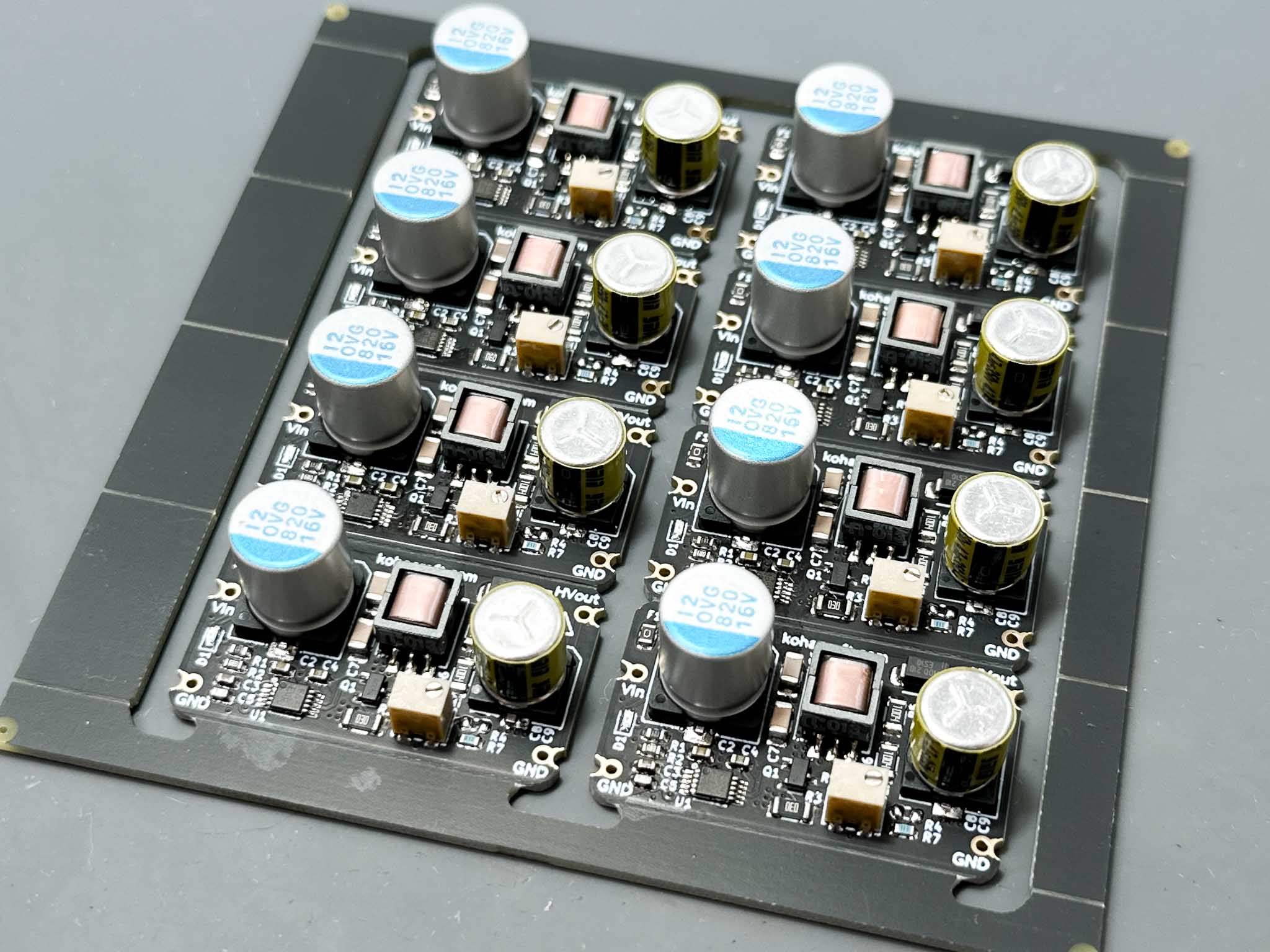

これまで多くのニキシー管用DCDCを作ってきましたが、いいところだけを寄せ集めたDCDCコンバータを設計し基板がJLCPCBから届きました。

JLCPCBから基板が届く

基板を発注して10日ほどで、JLCPCBから基板とメタルマスクが届きました。

端面スルーホールが綺麗に作られています。JLCPCBの黒は光沢の黒ではなく、やや艶消しの黒となっていて美しいです。

JLCPCBのメタルマスクは、矢印で示している部分のように、開口部分の形状をJLCPCBが修正してくれます。パッド中の部品真下の余分なはんだが減る効果と、リフロー時に部品が正しい場所に移動するセルフアライメントが起きやすくなる効果が期待できます。

はんだの印刷

それでは組み立てていきたいと思います。まずは、クリームはんだを印刷します。ターゲットの基板の周辺に、印刷する基板と同じ厚みの基板を配置します。

ターゲットの基板の上にメタルマスクを乗せて、予め開けておいた穴にマップピンを差し込んで、基板とメタルマスクの位置合わせをします。

マップピンを刺すことで、基板とメタルマスクとの位置が完璧に合います。この基板には0.65mmピッチのICが実装されますが、パッドとその開口部が全然ずれていないことがわかります。

メタルマスクの奥側にクリームはんだを乗せます。いつもは低融点の鉛フリークリームはんだを使っていますが、前回使った普通の温度の鉛フリークリームはんだを使ってみます。

へらの部分が適度にしなる、フレキシブルパテを使ってはんだを手前に引き寄せながら、印刷していきます。

クリームはんだが柔らかかったために、はんだ量が多目になってしまっていました。しかし、ICのパッドを見るとわかりやすいですが、正確な位置にクリームはんだが印刷されていることがわかります。

マップピンを使った位置合わせのデータの作り方は👇をご覧ください。👇では画鋲を使っているので穴の直径が1mmとなっています。マップピンの場合は0.75mmで作ります。

部品の実装

掃除機のように部品を吸着してくれる、電動バキュームピックアップツールのHAKKO394で部品を実装します。

HAKKO394にこちらのノズルを使って実装します。

純正のノズルよりも、適切な太さが選べて長さも短いので、位置決めがとてもしやすいです。

あっという間に実装が完了しました。今回実装した部品全てを、HAKKO394で実装できました。

リフロー

いつもは低温で溶ける低融点の鉛フリーはんだを使っていますが、今回は普通の温度の鉛フリークリームはんだを使っています。

データシートを見ると、220度程度で溶けることがわかります。

こちらがリフロー時の温度プロファイルです。150度に上げた後、150から170度でプリヒートして、249度でリフローします。

このコンベクションオーブンは230度までしか庫内の温度を設定することができません。

庫内の中央に熱電対温度計のセンサを入れて温度を測ったところ、1回目のリフローでは230度の設定で250度まで上昇しました。オーブンに内蔵の温度計は反応が鈍いようです。

扇風機で冷却します。

実装完了!

印刷時のクリームはんだが多めだったために、一部のICではんだブリッジが発生していましたが、はんだごてで修正できました。

果たして、最終版になるほどの性能が出せるでしょうか。

次回は、ダミーロードを使って特性を測定しようと思います。

コメント